商品パッケージは、企業の信頼やブランドの価値を伝える大切な存在です。その表示品質の精度を高めるにはどうすれば良いのか、商品パッケージ校正を担当されている多くの方が抱えている課題ではないでしょうか。

この記事ではパッケージ表示ミスやヒューマンエラーのメカニズム、商品パッケージ校正にDXを取り入れるポイントを、実際にお客様からいただいた課題のご相談内容を交えて解説します。

パッケージ校正の背景

商品パッケージ校正は、人手不足や原材料高騰などの社会情勢の変化や、事業成長、ブランド価値の再定義、新カテゴリーへの挑戦といった企業の戦略的な進化に対応することが求められています。

商品パッケージの表示品質を担保している校正業務では、「誰も気づかなかった」「前の版に戻っている」といった、人に依存した体制が原因で起こるさまざまなミスの流出リスクが常に潜んでいます。「表示ミスゼロ」は、DX(デジタルトランスフォーメーション)を活用し、現状のフローにおける仕組みを段階的に再設計することで、実現可能なゴールとして見えてきます。

パッケージ表示ミスの現実

パッケージ表示ミスはなぜ起こるのでしょうか?これまでTooがお客様からご相談いただいた内容を元に、パッケージ表示ミスの現状を制作工程ごとに紹介します。

原稿作成時に発生するミスの原因

まず、原稿作成の工程では「正解であるはずの原稿自体を間違えてしまう」というご相談をよくいただいています。以下のような状態がミスや間違いの温床になってしまっているかもしれません。

- 原稿が手書きやメモ

- 担当者によりソフトやフォームがバラバラ

- いくつかの元情報からコピペや手入力で作成している

- パッケージ表示に不要な情報も多く記載されている

- デザインを依頼する原稿とチェックする原稿が別のもの

- デザイン途中でたびたび内容が変更になる

- たまに、メール本文や口頭だったりもする・・・

デザイン制作時に発生するミスの原因

続いて、デザイン制作の工程です。上書きやコピペ漏れ、修正漏れなどが多いようです。

- 以前のデザインデータの使い回し

- 法定表示のレイアウトもデザイナーが都度作成

- テキストの手入力やコピペでのミス

- 知らず知らずのうちに要素を移動してしまう

- ダミー情報でデザインが始まる

- 修正指示が手書きや口頭

- 短納期で余裕がない

製版時に発生するミスの原因

最後に製版の工程です。ご相談としてはテクニカルな内容が多く「ここまでしっかりチェックしていたはずなのに、この工程でミスが見つかる」というお声をいただいています。ここでミスが見落とされるとインシデントのリスクが高まります。

- 製版処理時に誤って1文字消してしまった

- 最新版ではない版で進めてしまった

- 指示していない箇所も変更されていた

- 文字の太らせ(トラッピング)漏れ

- この段階まで表示ミスが残っていた

- 印刷に適したレイアウトになっていなかった

- ひとつ前のデータが最新だと勘違いして先祖返りした

現在、各工程で何重にもチェックする体制で校正業務に取り組まれているお客様が非常に多い状況です。表示ミスを発生させないためのチェックは非常に大切ですが、一方で業務負荷の増加や疲労、ストレスなどによるミスの連鎖も注視する必要があります。

ヒューマンエラーの発生する理由

このパートではヒューマンエラーやミスはなぜ起こってしまうのか、データや法則を元に原因を解説します。

校正業務担当者は、変化する法規や新しいルールの確認、校正業務の知識・経験不足、社内の伝達漏れなど、日々さまざまなプレッシャーと戦っているのが現状です。人の注意に頼る仕組みにはどうしても限界があります。

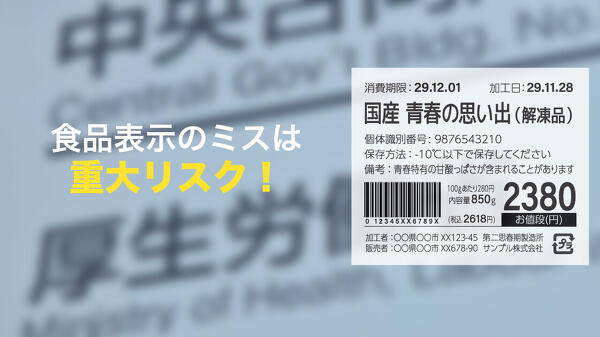

消費者庁が発表している「食品表示法に基づく自主回収の届出状況」によると、運用を開始 した令和3年6月1日から令和6年3月末までに、食品表示法に関連した自主回収が4,841件も発生しています。月平均に換算すると147件、1日だと7件強、発生していることになり、特にアレルゲンの表記に関する回収が多くなっています。

ハインリッヒの法則

この4,841件という数字を「ハインリッヒの法則」に当てはめると、どんな結果が見えてくるか、を考えていきます。「ハインリッヒの法則」は「1:29:300の法則」と言われ、「1件の重大な事故の裏には軽微な事故が29件あり、ヒヤリハットが300件ある」というアメリカの損害保険会社の技師だったハインリッヒが発表した法則です。先ほどの4,841件を当てはめてみると、このような結果になります。

1,452,300件のヒヤリハットを校正業務に携わる皆さんは自力で気づき、チェックしているのが現状です。

ヒューマンエラーの主な原因

ヒューマンエラーが起こる原因として、下記が挙げられます。

- 錯覚

- 思い込み

- 不注意

- 見過ごし

- 確認不足

- 伝達漏れ

- 知識・経験不足

- 気の緩み

- 疲労

- プレッシャー・ストレス

こういった原因によるヒューマンエラーの発生を防ぐための手段として、ダブルチェック・トリプルチェックを用いて対策しているお客様が多くいらっしゃいます。原因として挙げられた事柄を完全になくすことは難しいため、ダブルチェック・トリプルチェックをなくすことはできません。ただし、DXを活用し、人によるチェック以外の新しい手段で、エラーを防止する仕組みを作ることは可能ではないでしょうか。

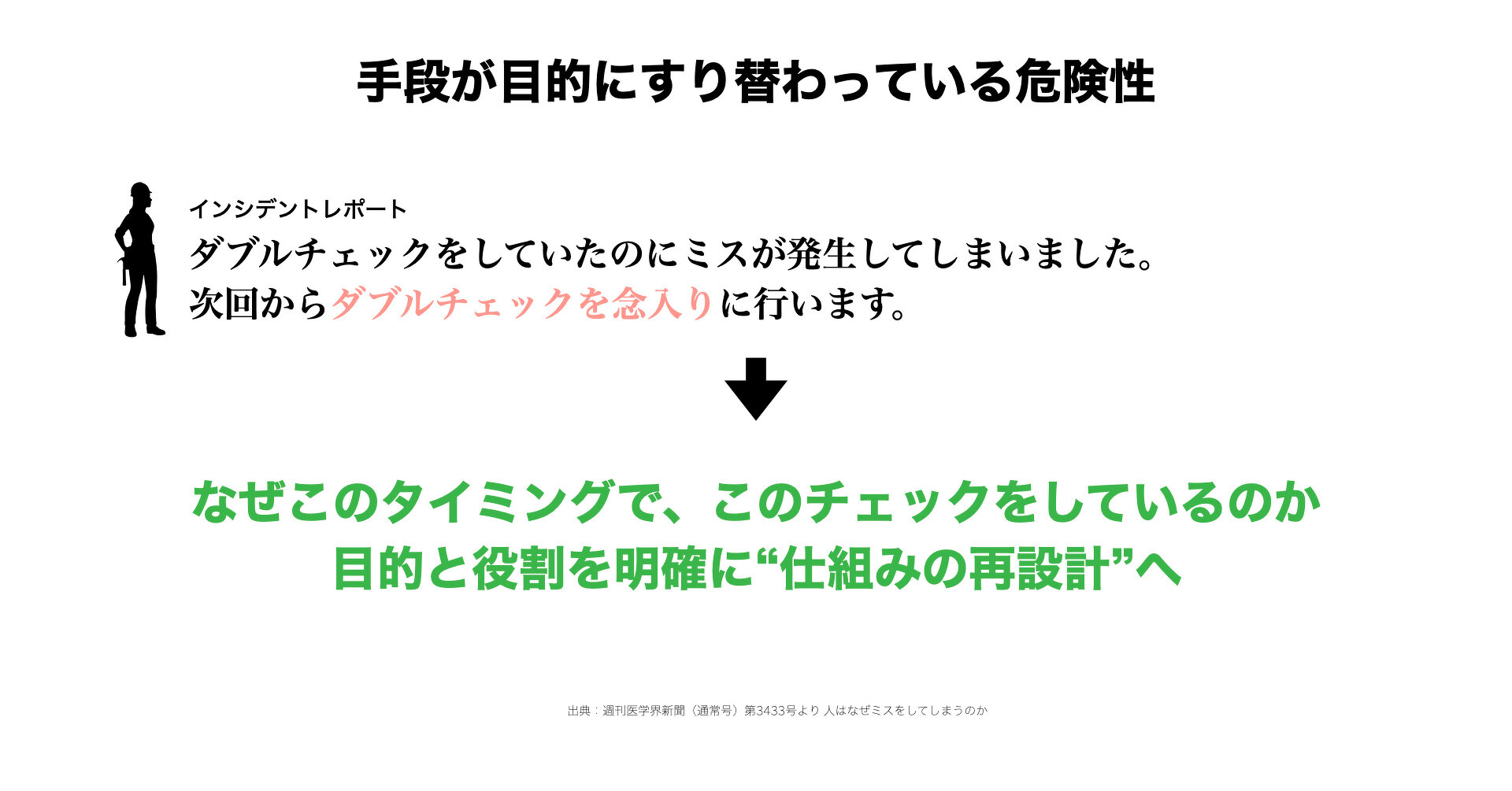

手段が目的にすり替わっている危険性

また、日常的におこなわれているダブルチェック・トリプルチェックは手段が目的にすり替わっていることもあります。

あるインシデントレポートでは、ダブルチェックをしてミスが発生した時の対策として、「ダブルチェックを念入りにおこなう」と書かれていました。ダブルチェックはあくまで手段であり、なぜこのタイミングでこの内容のチェックをしているのか、目的と役割を明確にしてDXを活用した「仕組みの再設計」をおこなうことが、取り組みの鍵となります。

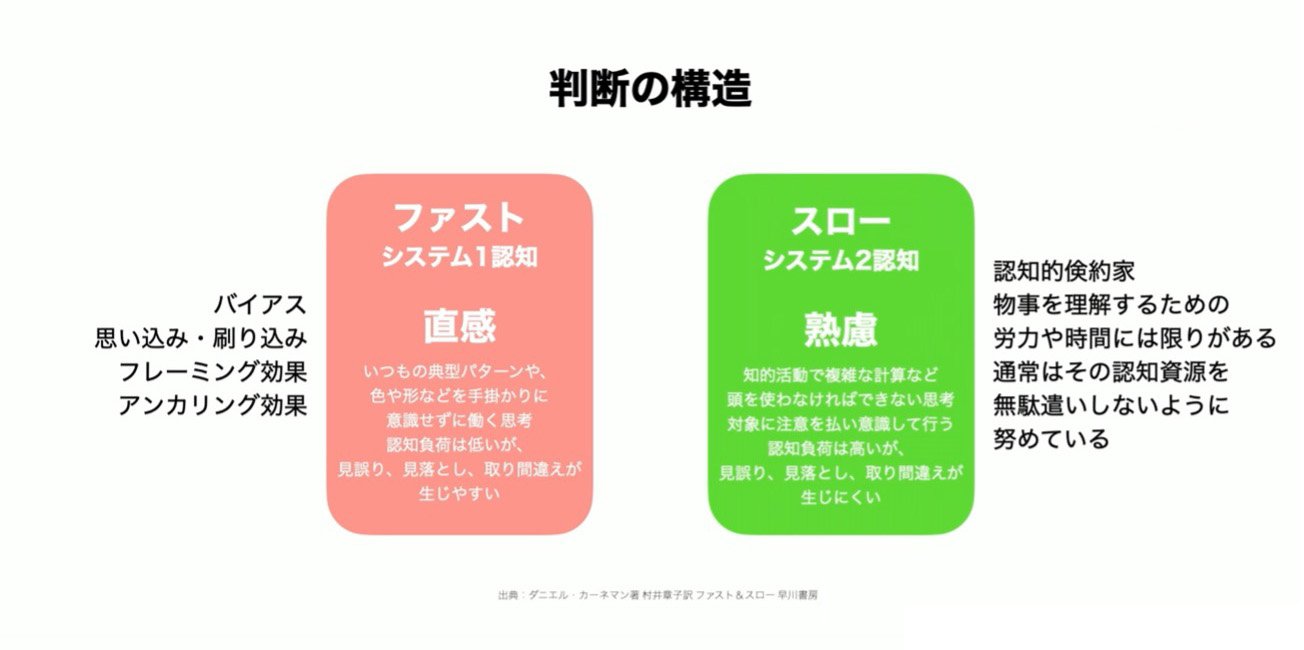

ダブルチェックの種類は同時にチェックをおこなう読み合わせと、時間差でチェックをおこなう回覧があり、どちらも並行しておこなわれているケースが多いです。ダブルチェックを、心理学者であり構造経済学者でもあるダニエル・カーネマンが、著書『ファスト&スロー』で述べている「判断の構造」に照らし合わせて考えてみましょう。

ヒューマンエラーのメカニズム

ファスト(システム1認知)

「ファスト(システム1認知)」は直感的な判断構造のことです。いつもの典型的なパターンで直感に訴えかけるため、バイアスなどに影響されやすくなります。

スロー(システム2認知)

一方で、「スロー(システム2認知)」は熟慮する認知のことを言います。

人間は「スロー(システム2認知)」を日頃からおこなっていますが、物事を理解するための労力や時間などのリソースには限りがあり、その認知資源を無駄使いしないように努めているそうです。

そのため、人間の性質としては「ファスト(システム1認知)」、つまり直感頼りになりがちで熟慮する注意力は長く続きません。

人間の感覚に左右されない校正方法が求められる

注意深さがポイントである校正業務の中では、本来「スロー(システム2認知)」でおこなわれるべきです。しかし、時間的な制約や作業の慣れからミスが誘発されやすい「ファスト(システム1認知)」、直感に頼った考え方で取り組んでしまっている可能性があります。

そのため、人間の感覚に左右されないDXを活用した校正が必要とされるのではないでしょうか。

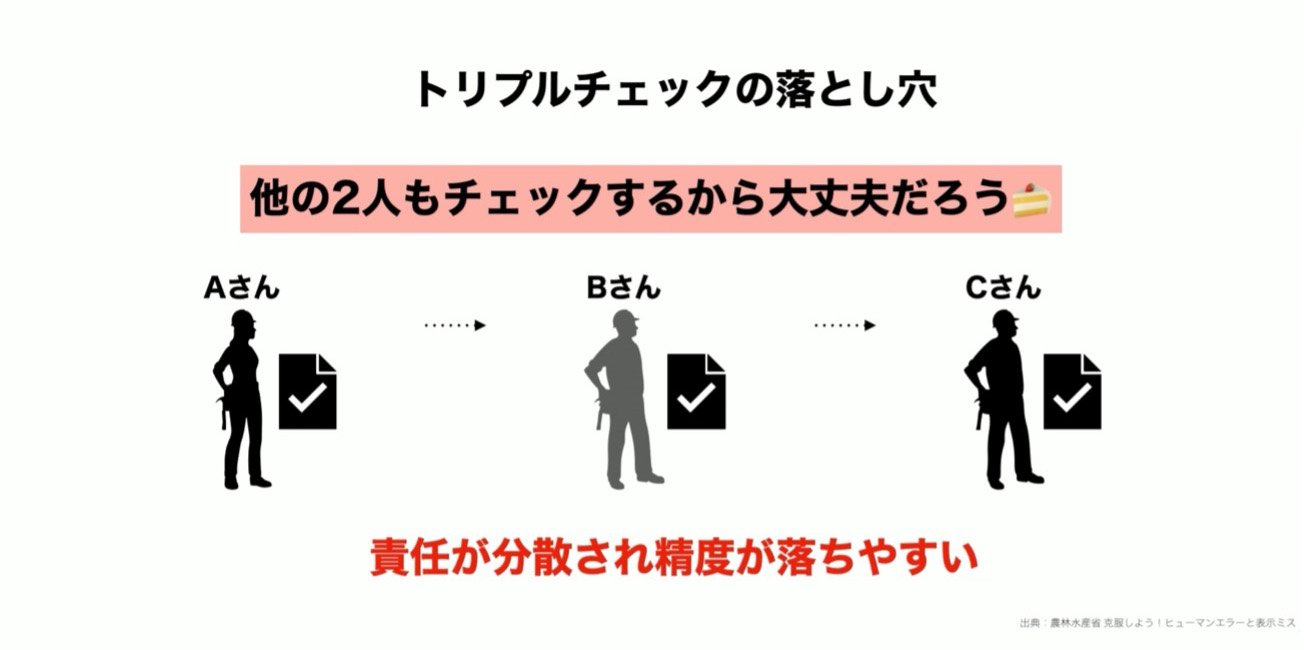

トリプルチェックの落とし穴

トリプルチェックも有効な手段ですが、注意すべきポイントがあります。フランスの農学者マクシミリアン・リンゲルマンによって提唱された「リンゲルマン効果」にトリプルチェックを当てはめて考えてみましょう。「リンゲルマン効果」は「社会的手抜き」のことを指します。

リンゲルマンがおこなった綱引き実験では、1人で引いた時は1人当たりの力は100%でしたが、8人で引いた時1人当たりの力は49%になったそうです。つまり、人が増えるほど、「他の人に任せればいい」という安心感で1人あたりのパフォーマンスは落ちると言われています。

トリプルチェックも、3人集まると「他の2人もチェックするから大丈夫」のように責任が分散され、精度が落ちやすくなります。多くの部署が携わる校正業務は、担当と役割の明確化と「履歴がわかる」というデジタルのメリットを活かすことが必要です。

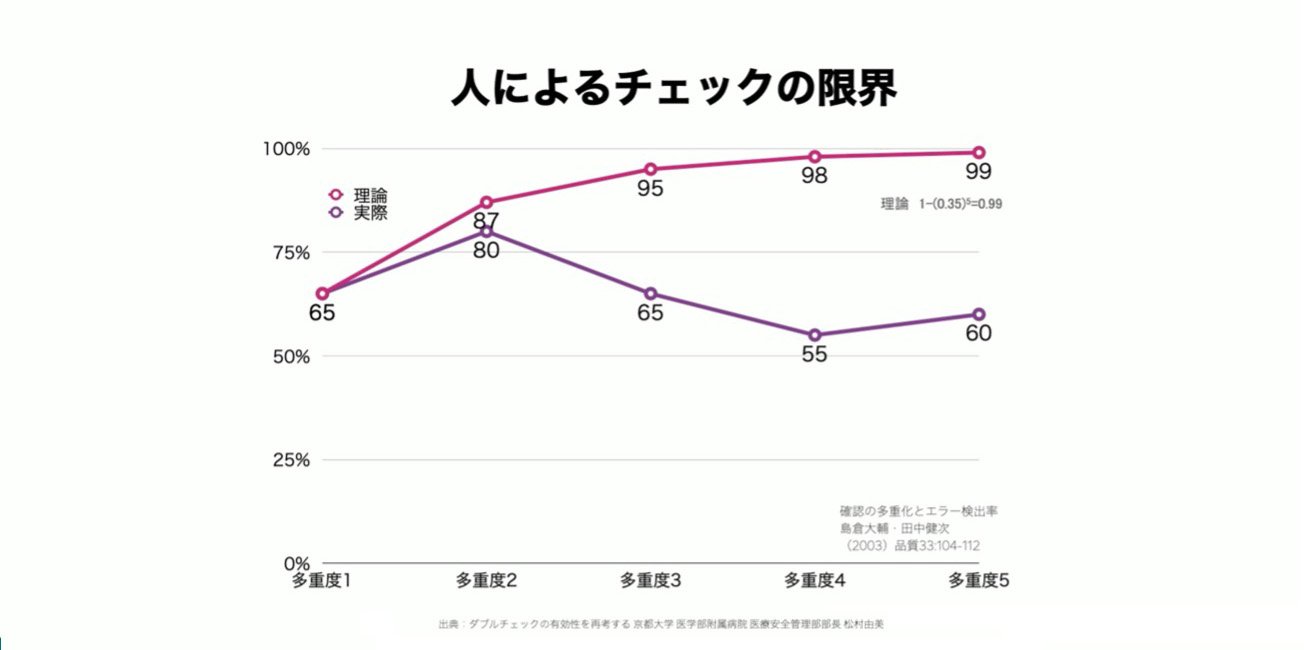

人によるチェックの限界

人によるチェックの限界に関する研究結果はデータとしても存在しています。

複数名がチェックする多重チェックのエラー検出率は、チェックする人数が多ければ多いほど理論値としては高くなります。5人がチェックした「多重度5」の場合のエラー検出率は理論値では99%です。

ただし、実際の値は「多重度5」で60%と、理論値とは大きな差が出た結果となっています。こういった研究結果も踏まえて校正業務のワークフローは考えていく必要があります。

DX導入の第一歩

「ヒューマンエラーのメカニズム」パートでも紹介した「ヒューマンエラーの主な原因」は、日々の業務量や人間の性質上、完全になくすことは困難です。ただし、人間がおこなう作業にデジタル技術を活用することによって、ヒューマンエラーの原因には対策を講じることができます。

デジタルを味方に!

デジタル技術によるチェックは錯覚や思い込み、気の緩みや疲労の影響を受けません。上手くデジタル技術を活用し校正業務のワークフローを作っていきましょう。

Tooからは「機械が得意な分野は機械に任せ、人にしかできないクリエイティブな分野に専念していただきたい」とお客様にお伝えしています。本来、商品パッケージの表示品質を担保するために校正業務はあるはずですが、校正業務をおこなうこと自体が目的となっているケースが見受けられます。機械に校正業務を任せる準備を整えることで、皆さんは本来のクリエイティブな業務に集中し、最大限のパフォーマンスを発揮できるのではないでしょうか。

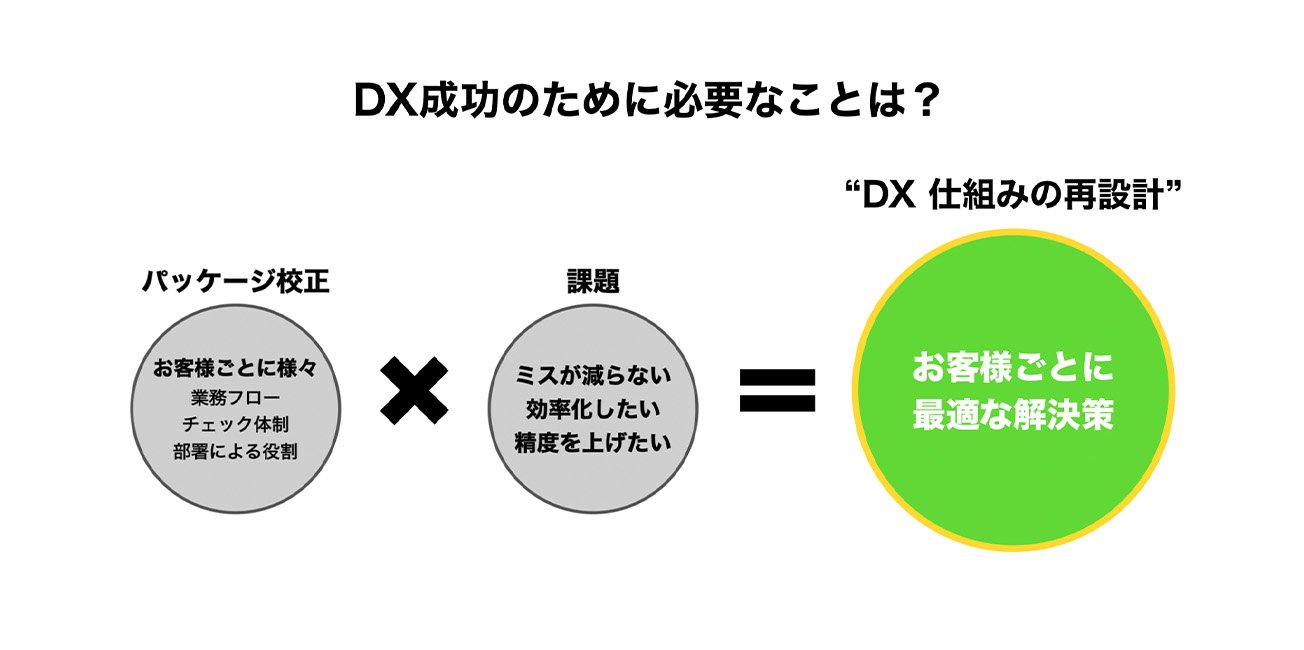

DX成功のために必要なことは?

お客様から「ミスが減らない」「業務を効率化したい」といった共通の相談をいただきますが、パッケージ校正の業務フロー、チェック体制や資材はお客様ごとに異なります。そのためTooではお客様ごとに詳細にヒアリングをさせていただき、「DXをどのように活かすか」をご提案しています。

「どのようにDXを進めていくのが良いのか」というご相談をいただく機会も多いです。まずは、現状の校正業務の整理からおこなうことをおすすめしています。ご自身や自部署の業務は把握されていても、他部署の業務は明確に把握されていない場合があるかと思います。

パッケージ校正業務は多くの部署が携わっているため、全体を把握する難しさもありますが、DXという仕組みで再設計することがポイントになるため、業務フローの全体像は把握していただいた方が進めやすくなります。

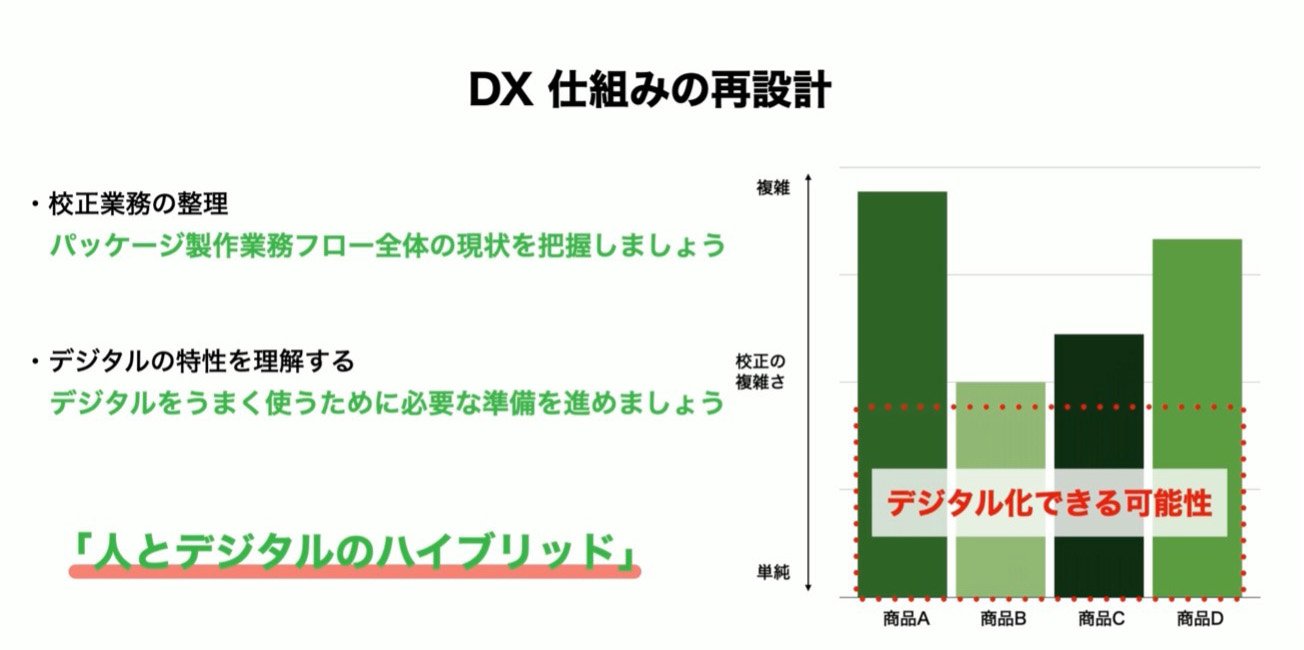

DXの特性を理解することも大切です。商品ごとに記載すべき情報量や対応すべきルールが異なるためパッケージ校正をDXする難しさも商品ごとに異なります。ただし、多くのケースで共通してDXできる部分は存在します。

「ハイブリッド型DX」のススメ

現時点では、すべてのパッケージ校正業務をデジタル化できるわけではありません。目視チェックに最適化した現状の業務フローを、そのままデジタル技術を活用した新しいワークフローには置き換えづらいため、人の目とデジタル技術を融合させた“ハイブリッド型“でDXを進めることをおすすめしています。

目視で確認している内容をどのようにデジタルに落とし込み、DXを進めていくのかもポイントです。パッケージ校正業務は「差異の確認」と「正誤の確認」の2種類に分けることができます。

「差異の確認」は、原稿とデザインデータ、版下データの修正前後などの比較といった校正業務のことを指します。「正誤の確認」は、記載内容が法律やルールに合致した内容になっているかを確認する業務です。確認する元になる規制は、食品表示法や景品表示法などの法律、もしくは自社独自のルールがあります。

校正業務を長く担当されているベテランの方であれば、頭の中で把握しているケースもあるかもしれません。さらに包装形態によっては「必ずこのエリアは余白でないと成型上うまくいかない」など、レイアウト上の制約もあります。

デジタル技術への落とし込み方が重要

「差異の確認」、「正誤の確認」どちらの内容も、どのようにデジタル技術に落としこみ、DXを進めるかを考えていく必要があります。

自社の要件を明確化し、目的にあったシステムやツールを選択するというのも重要なポイントです。例えば、Tooのオリジナル校正ソリューション「sowaos」は差異の確認、正誤の確認両方をチェックすることが可能です。

パッケージ表記のチェックに特化したクラウド校正システム「sowaos」

sowaosは、商品パッケージデザイン完成までのあらゆる段階において、表記ミスの発生防止やチェックミス軽減する、制作支援・ 校正サービスです。

sowaosの詳細を見る

DX実現のために、今からできること

チームメンバーと一緒に自社商品パッケージに対する思いや表示品質を守る思い、パッケージ校正に関する取り組みへの思いを、ぜひ言語化し共有してみてください。どんなことを考えているのかを集めていただくことで、パッケージ校正のDXを前向きに進めていけるのではないでしょうか?

\ さらにフカボリするなら、この資料がおすすめです! /

まず何から取り組むべきか?校正業務効率化ポイントまとめ資料

パッケージ校正業務に取り組まれており、AI/デジタルを活用した課題解決を検討されている方におすすめの資料です。AI/デジタルをパッケージ校正業務に取り入れるためにまず何から取り組めば良いか、はじめの一歩としてお役立ていただけます。

課題解決はまずプロにご相談を

校正に関する課題をお持ちでしたら、定期的に個別相談会を開催していますので、ぜひTooにご相談ください。

商品パッケージ校正DX 無料相談会

商品パッケージの校正業務のお困りごとや課題をお伺いさせていただく個別オンライン相談会です。DXによる解決を目指す第一歩としておすすめです。

クリエイティブに関わるお客様とのコミュニケーションを通して培ってきた業務理解に加え、食品業界をはじめとする数々のパッケージ制作過程での業務負担を軽減するお手伝いをいたします。

個別相談会の詳細を見る